7-8球化剂

7-8球化剂基础定义与成分构成

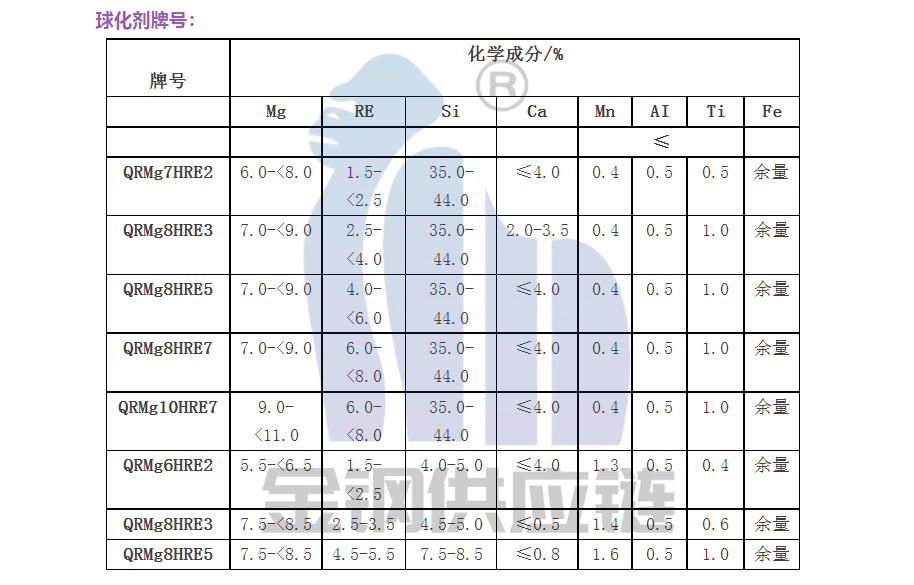

7-8球化剂是一种高镁型稀土硅镁合金,其型号命名中“7”代表稀土(RE)含量约7%,“8”代表镁(Mg)含量约8%。主要成分为镁(7.5%-8.5%)、稀土(6%-8%),并含有硅(35%-45%)、钙(1.5%-3%)及铁余量。

7-8球化剂性能特点

高镁特性

镁含量达8%以上,具备强效球化能力,可处理硫含量0.06%-0.12%的高硫铁液,尤其适用于冲天炉熔炼场景。

球化反应剧烈,需配合专用覆盖剂(如钢屑+稻草灰)控制镁光及烟雾。

稀土协同效应

稀土元素(如铈、镧)可中和砷、铅、锌等干扰元素,提升石墨球圆整度(圆整率>90%)。

延缓球化衰退时间至10-15分钟,适合大断面铸件生产。

氧化控制

采用惰性气体保护熔炼工艺,氧化镁(MgO)含量控制在≤1.2%,有效镁利用率>85%。

7-8球化剂应用场景与工艺规范

典型应用领域

重型机械铸件:如风电齿轮箱、矿山设备耐磨衬板,要求抗拉强度≥600MPa的珠光体球墨铸铁。

汽车底盘件:用于厚度>50mm的制动钳、转向节,需配合0.2%-0.4%的随流孕育剂。

工艺参数

添加量:1.6%-2.0%(铁液重量比),硫含量每增加0.01%,需提高加入量0.1%。

处理温度:建议铁液温度1380-1450℃,防止未熔颗粒残留。

7-8球化剂生产工艺与质量控制

熔炼技术

采用中频炉熔炼,原料按硅铁→金属镁→稀土硅→废钢顺序投料,总熔炼时间≤40分钟以减少氧化。

合金浇注厚度控制在10-15mm,快速冷却形成致密组织。

粒度标准

常规规格为5-30mm,也可定制5-50mm大颗粒用于堤坝式球化处理。