球化剂铸造应用全攻略:从精准使用到风险规避的深度解析

球化剂是铸造行业的"魔法合金",它能将普通铸铁升级为高强度球墨铸铁,广泛应用于汽车零件、输水管道、机械装备等领域。但若使用不当,轻则导致铸件报废,重则引发安全事故。金钢供应链今天将用最通俗的语言,为您拆解球化剂的核心技术与实战要点。

一、球化剂的核心作用:让铸铁"脱胎换骨"的三大机理

1. 石墨形态改造

普通铸铁中的片状石墨会形成应力集中点,而球化剂中的镁、稀土元素能使石墨形成球状结构。实验数据显示,添加0.8%-1.5%球化剂可使球化率达到80%以上,铸件抗拉强度提升3-5倍。

2. 晶粒细化增效

球化剂中的钙、硅元素与铁水中的氧、硫反应,生成微小颗粒作为晶核,使某汽车轮毂企业晶粒尺寸从0.15mm细化至0.03mm,疲劳寿命提升40%。

3. 缺陷消除能手

通过抑制碳化物生成,可减少白口倾向。某输水管件厂使用稀土镁球化剂后,薄壁部位白口层厚度从1.2mm降至0.2mm。

二、精准添加四步法:时间、方式、用量全解析

1. 最佳添加时机

出炉前处理:在铁水温度1450-1520℃时加入(温度过低影响吸收,过高加剧氧化)

倒包补加:大断面铸件需在浇注前二次补加0.1%-0.3%球化剂,防止衰退。

2. 三大主流添加方式

3. 用量计算公式

基础公式:球化剂加入量(%)=(目标残留镁量×铁水重量)/(球化剂镁含量×吸收率)

例:生产QT500-7铸件,需残留镁0.04%,使用含镁5%的球化剂(吸收率按50%计):

加入量=(0.04%×1000kg)/(5%×50%)=1.6%

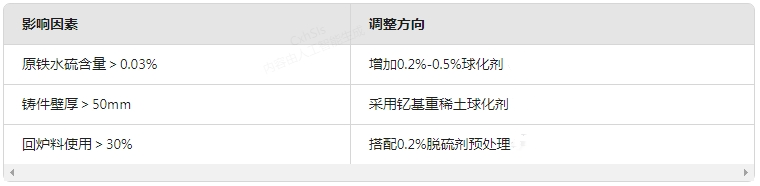

4. 配比调整指南

三、使用不当的五大风险:每年害惨百家铸造厂

1. "假球化"灾难

某企业因使用劣质球化剂(实际镁含量仅3.2%),导致发动机壳体球化率不足40%,直接损失80万元。

2. 夹渣与气孔

铝含量超标的球化剂会生成Al₂O₃夹杂,某阀门厂因此产生密集气孔,废品率激增35%。

3. 衰退危机

处理后的铁水若15分钟内未浇注,球化率每小时下降5%-8%。某农机厂因设备故障延迟浇注,导致300件铸件报废。

4. 成分失控

过量添加稀土元素(>0.03%)会导致碳化物超标,某齿轮厂因此出现硬点,加工刀具损耗增加3倍。

5. 环保处罚

使用含铋等违禁元素的球化剂,某铸造厂被查出废气重金属超标,罚款50万元并停产整顿。

四、劣质球化剂的四重陷阱

1. 掺假手段揭秘

镁含量造假:用硅钙合金冒充,实际镁含量不足标称值50%

掺入炉渣:添加10%-20%冶炼废渣降低成本

虚标粒度:标称3-8mm实际粉末占比超30%

2. 快速鉴别四步法

看外观:优质球化剂呈银灰色带金属光泽,劣质品表面氧化发黑

测密度:真品密度6.2-6.8g/cm³,掺假产品往往<5.5g/cm³

烧试验:取5g样品加热至800℃,真品剧烈燃烧并释放白色镁光

送检测:光谱分析镁、稀土含量,第三方报告最可靠

五、选购指南:三步锁定优质供应商

1. 资质审查

查验《全国工业产品生产许可证》、ISO9001认证,优先选择年产能>5000吨的厂家。

2. 工艺对比

优选采用全封闭矿热炉冶炼的厂家(氧化镁含量<0.5%)

拒绝使用地条钢等劣质原料的企业。

3. 服务评估

提供免费样品检测(要求附带第三方报告)

具备24小时技术响应团队

支持定制化配比服务。

结语:让每一克球化剂都产生价值

选择优质球化剂并科学使用,可使吨铸件成本降低200-500元。建议铸造企业建立"来料检测+过程监控+效果追溯"的全流程管理体系,优先与金钢供应链、浦江股份等头部供应商合作。