铸造厂必看:硅铁粒如何让铁水“听话”?从孕育到成型的全解析

硅铁粒作为铸造行业最常用的孕育剂之一,直接影响铸件性能与生产成本。金钢供应链今天来用通俗的语言详解其作用原理、技术指标和使用技巧,并附实战案例与选购避坑指南,助您科学运用这一关键材料。

一、硅铁粒是什么?为什么能成为铸造"催化剂"?

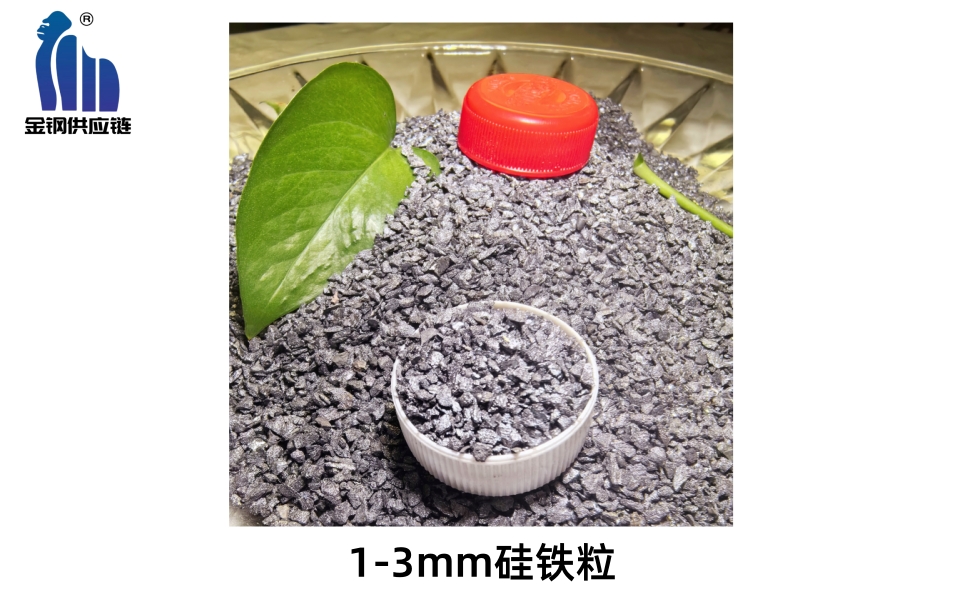

硅铁粒是硅铁合金(FeSi72/FeSi75)经破碎筛分制成的颗粒材料,粒度通常为0.2-10mm。它的核心作用是通过以下机理改善铸铁性能:

1. 石墨形态调控

浇注前向铁水中加入硅铁粒,其分解释放的硅元素促进石墨片均匀析出。实验数据显示,添加0.3%-0.6%硅铁粒可使灰铸铁A型石墨占比提升40%。

2. 消除白口缺陷

薄壁铸件冷却快易生成碳化铁(白口),硅铁粒通过石墨化反应将碳化铁分解为石墨,使某汽车刹车盘企业白口率从12%降至1.8%。

3. 细化晶粒结构

硅铁粒中的铝、钙元素与铁水中的氧、氮结合,形成Al₂O₃、CaO等高熔点微粒,成为石墨异质形核的核心。某机床厂使用硅铁粒后,铸件晶粒度从3级提升至5级。

二、技术参数选购指南:避开90%的认知误区

1. 成分指标

硅含量:FeSi75硅铁粒要求72%-80%硅,过低导致孕育不足,过高增加收缩倾向

杂质控制:铝≤1.5%(防皮下气孔)、磷≤0.04%(防冷脆)、钙0.5%-1.5%(增强孕育效果)

2. 物理特性

粒度选择:

薄壁件(<10mm)选0.2-3mm细粉,厚壁件(>30mm)用3-8mm颗粒

某水泵厂将粒度从3-8mm改为0.5-2mm后,孕育剂吸收率从70%提升至90%

密度与强度:

优质硅铁粒密度6.3-6.8g/cm³,破碎率≤5%。简易检测法:取1kg样品从1米高度自由落体三次,碎末占比应<3%

3. 特殊改性品种

低铝硅铁粒(Al≤0.5%):用于汽车发动机缸体等气孔敏感件

硅锶复合粒(Sr 0.6-1.0%):抗衰退能力提升2倍,适于流水线生产

雾化硅铁粒:采用高压水雾化工艺,比破碎法制备的颗粒更圆整,吸收率提升15%

三、场景化应用方案:四大典型铸造案例

案例1:刹车盘灰铸铁生产

痛点:壁厚差大(4-20mm),厚部石墨粗大,薄部出现白口。

方案:采用FeSi75低铝硅铁粒(Al 0.3%),粒度0.5-2mm。

工艺:0.4%加入量+随流孕育,出铁温度1480℃时用喂丝机加入。

效果:白口层厚度从1.2mm降至0.3mm,硬度波动范围缩小60%。

案例2:液压阀体球墨铸铁

痛点:球化衰退快,孕育处理后15分钟出现碎块状石墨。

方案:硅铁粒+0.05%硅锶复合孕育剂。

工艺:分两次加入(0.3%包内+0.1%随流)。

效果:有效孕育时间延长至25分钟,废品率从8%降至2%。

案例3:大型机床床身铸件

痛点:厚大断面(300mm)出现晶间缩松。

方案:3-8mm硅铁粒配合铬铁矿砂。

工艺:0.6%加入量+延时孕育(浇注开始后30秒加入)。

效果:抗拉强度提升20%,加工后缩松缺陷减少85%。

四、使用中的五大常见误区

1. "粒度越细越好"谬论

过细粉末(<0.1mm)易氧化烧损,某铸造厂使用200目超细粉导致吸收率下降40%。

2. 忽视预处理

正确做法:使用前200℃烘干2小时,潮湿硅铁粒会导致铁水含气量增加3倍。

3. 过量添加陷阱

硅铁粒加入量超过0.8%会引起铁素体过量,某企业盲目加至1.2%导致铸件硬度不足。

4. 混合使用风险

不同批次硅铁粒混合可能引发成分波动,建议单批次采购量≥5吨。

5. 存储不当失效

露天堆放6个月后,硅铁粒孕育效果衰退35%,应储存在湿度<40%的库房。

五、质量鉴别与供应商筛选

1. 三步快速检测法

观色泽:断面呈银灰色结晶,发暗表明氧化严重。

测密度:取100ml量杯装满颗粒,重量应在630-680g之间。

烧试验:用乙炔焰灼烧颗粒,优质品应迸溅细小火花,持续冒烟则为掺假。

2. 供应商评估要点

查看《全国工业产品生产许可证》。

要求提供近三月第三方检测报告(重点看Al、P含量)。

实地考察破碎车间,优先选择配备水雾化设备的企业。

结语:硅铁粒应用的"平衡艺术"

硅铁粒的使用本质是在石墨化促进与收缩抑制间寻求平衡点。建议铸造企业建立"成分-粒度-工艺"三维参数模型,定期进行金相对比试验。